Intel 4: El proceso que estrena Meteor Lake, aportándole un 20% de eficiencia

por Mikel Aguirre Actualizado: 19/09/2023 3Intel 4, el proceso que dará vida a las próximas CPUs de Intel

Meteor Lake no solo estrena una nueva arquitectura, con sistemas de empaquetado innovadores, sino que también estrena el proceso de fabricación Intel 4, lo que hubiera sido el proceso de 7nm si Intel hubiera mantenido la nomenclatura antigua. En este artículo pegamos un repaso a cómo funciona este proceso y qué aporta a Meteor Lake.

Sin duda el uso, por primera vez para Intel, de EUV (Ultravioleta Extrema) es una de las razones que les permite este avance, con mejoras de eficiencia energética, en el volumen de transistores y en la propia producción de obleas.

En el siguiente apartado os mostramos cómo se consigue todo esto, pero antes de adentrarte en este artículo técnico sobre este proceso de fabricación, te recomendamos este artículo de 2017 sobre la realidad de los nanómetros en CPUs que puede servirte de guía para algunos de los conceptos que se explican aquí.

Las Mejoras Litográficas de Intel 4

Una de las grandes mejoras siempre, en todo nuevo proceso de fabricación, es la reducción del espacio que ocupan los transistores. Esto generalmente se consigue reduciendo algunos elementos físicos de los mismos. El resultado casi siempre es que puedes meter más transistores en un espacio más pequeño, que requieren de menos energía y que se pierde menos energía, siendo más eficiente.

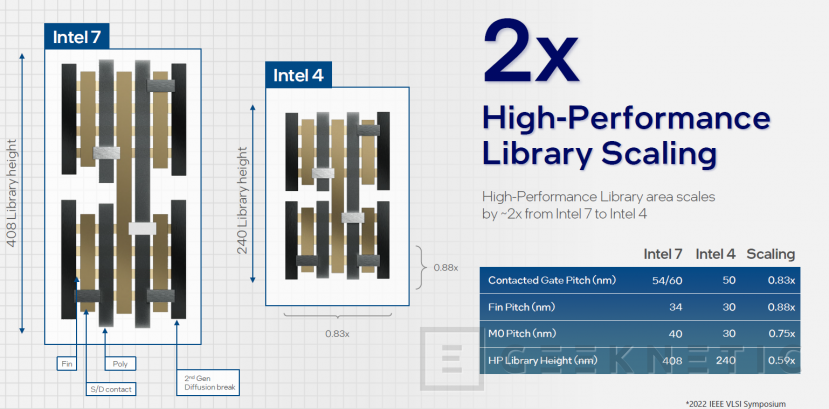

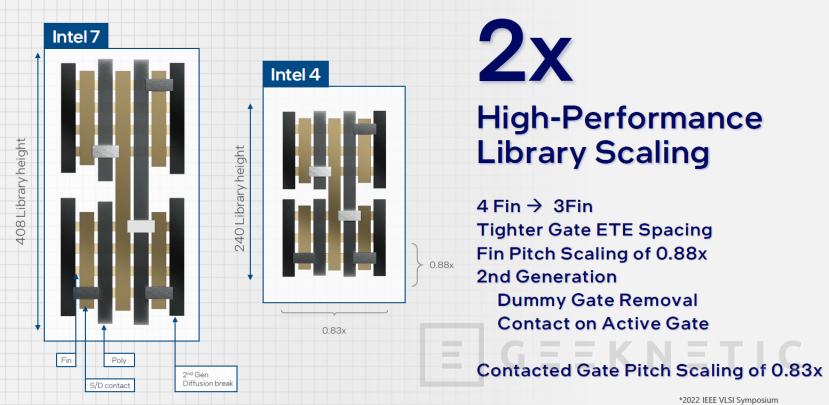

En el caso de Intel 4, se ha conseguido reducir los conjuntos de transistores usados para operaciones de alto rendimiento a un poco menos de la mitad con respecto a Intel 7.

Han conseguido reducir el número de Fins necesario por cada celda de alto rendimiento donde 4 Fins era el estándar para Intel 7, ahora son 3 Fins en Intel 4. Esto se consigue gracias a que los Fins de Intel 4 son mucho más fuertes y resistentes. De hecho, Intel asegura que los 3 Fins de Intel 4, son mejores y se comportan mejor que los 4 Fins en Intel 7, aparte del ahorro de espacio que suponen.

El tamaño de los Fins también se ha reducido ligeramente, permitiendo que estén más juntos unos de otros. Lo mismo ocurre con el espacio de la puerta lógica; como podemos ver en la siguiente imagen, el espacio en blanco entre el bloque superior y el bloque inferior es más pequeño.

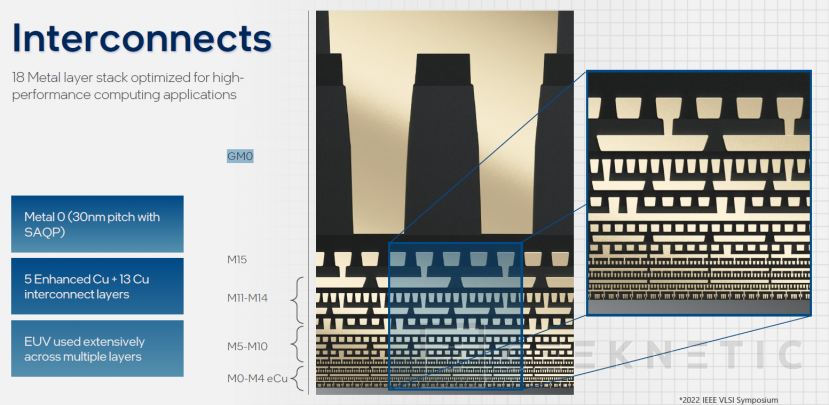

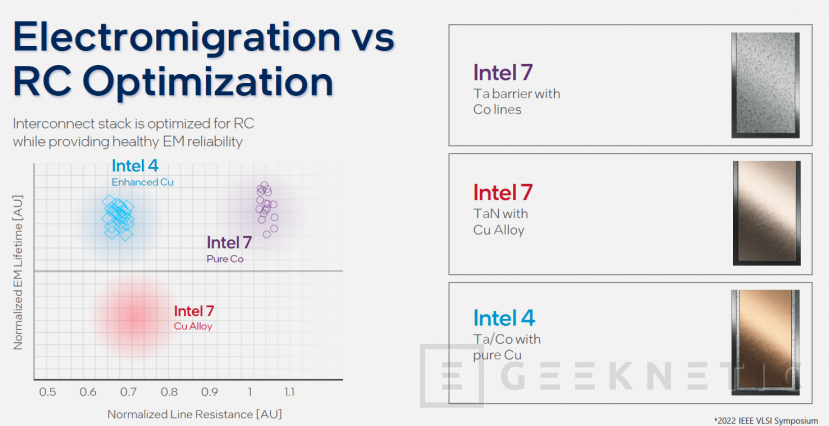

No obstante, cuando haces los transistores y las celdas lógicas, se generan nuevos problemas en las capas de interconexión, y es que necesitas filamentos muchos más pequeños y mucho mayor densidad para transmitir datos y electricidad a los mismos.

Para esto Intel ha sustituido el cobre puro y el cobalto que usaban en procesos anteriores con un material avanzado basado en cobre que ellos mismos han desarrollado, le llaman Cobre Mejorado (Enhanced Copper o eCU).

En todas esas capas de bajo nivel de M0 a M4, el Cobre Mejorado es capaz de entregar una conductividad superior al tiempo que cumplen con todos los requerimientos para combatir la electro-migración.

Intel ha usado la nueva litografía Ultravioleta Extrema (EUV) tanto para las capas que contienen los transistores, como para varias capas de interconexión con Cobre Mejorado.

Esta tecnología basada en Ultravioleta Extrema, guarda la clave de muchas de las mejoras que hemos abordado en este apartado. Echemos un vistazo en lo que consiste y lo que aporta realmente esta litografía.

Litografía con Luz Ultravioleta Extrema

Funcionamiento del proceso litográfico

Un breve recordatorio a grandes rasgos de cómo se fabrica una CPU. Una advertencia: la explicación que viene a continuación ha sido adaptada para simplificar y facilitar su entendimiento.

Todo chip se fabrica usando obleas de silicio a los que se le añaden unos químicos que reaccionan con el silicio cuando se les proyecta luz ultravioleta. Entonces, lo que se hace es colocar unas máscaras, que tienen grabado el diseño entero del chip, como si fueran diapositivas.

Cuando se proyecta la luz ultravioleta con la máscara, el químico reacciona sólo donde la luz es proyectada a través de los surcos de la máscara, grabando el chip en la oblea de silicio. Obviamente en una oblea hay muchísimos chips, y se hacen todos a la vez con la misma máscara de golpe. No obstante, hay que usar decenas máscaras por cada oblea, una tras otra, para grabar las formas del chip con la complejidad que tienen hoy en día.

Luz Ultravioleta Extrema vs Luz Ultravioleta Convencional

La luz ultravioleta convencional tiene una longitud de onda que va de 124 a 400 nanómetros, mientras que la longitud de onda de la luz ultravioleta extrema tiene una longitud de onda de 10 a 124 nanómetros. Una longitud de onda más baja permite mucha más precisión y resolución a la luz. Esto a la hora de proyectarse sobre una oblea de silicio supone una mayor nitidez para que el químico reaccione con mayor detalle.

Si lo comparamos con la resolución de un televisor, es como si tuviéramos una televisión de 50 pulgadas y pasamos de 1080p a 4K. La imagen a 1080p en una TV tan grande se ve borrosa y pixelada, sin embargo la imagen a 4K se ve nítida.

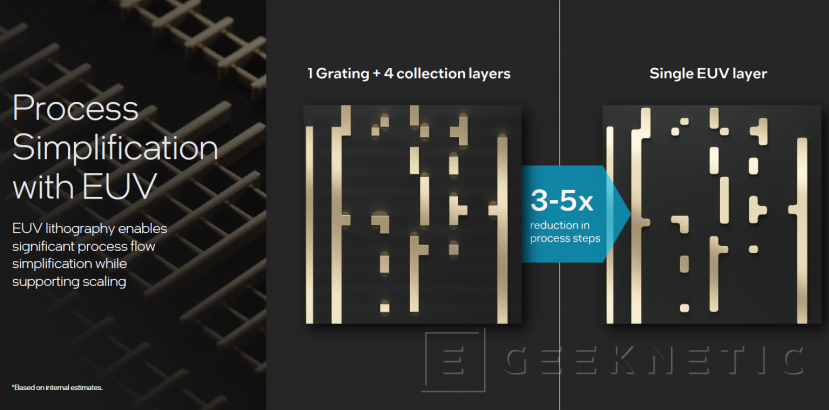

En la imagen de abajo ilustra la litografía en una capa de interconexión. En Intel 10 se requerían 5 pasos con luz ultravioleta convencional y dejaba algunas áreas un poco borrosas y no tan nítidas, mientras que un único paso con luz ultravioleta extrema deja grabada la forma perfectamente y de forma más nítida.

Mejoras en la producción de chips gracias al EUV

Al mismo tiempo esto supone una mejora en la producción ya que han reducido el número de pasos necesarios y el número de máscaras necesarias por cada oblea, haciendo el proceso más simple y sencillo.

Otra de las grandes ventajas de este proceso es que han conseguido mejorar el volumen de chips válidos por cada oblea. En todo proceso litográfico, se asume que hay un porcentaje de chips en cada oblea que simplemente no funcionan o no alcanzan un funcionamiento óptimo. Estos chips se desechan. Al final el porcentaje de chips válidos por cada oblea es determinante, porque cuantos más chips buenos puedas sacar por oblea, mejor rendimiento económico le sacas. Esto es lo que en inglés se le llama “Yield”, lo traduciremos como tasa de chips válidos por oblea.

Los procesos de fabricación en Intel suelen tener 2 fases: Tick y Tock. El primero es donde lanzan el proceso nuevo y el segundo es donde optimizan. Generalmente las buenas tasas de chips válidos se obtienen en el Tock. Sin embargo, Meteor Lake en el proceso Intel 4 con EUV, que es precisamente un Tick, ha conseguido la mayor tasa de chips válidos por oblea de los últimos 8 años, superando el proceso de 10nm superFin que usaba TigerLake que era una mejora (Tock) con respecto al proceso de 10nm que usaba IceLake (Tick).

Mejoras de Eficiencia atribuibles exclusivamente a Intel 4

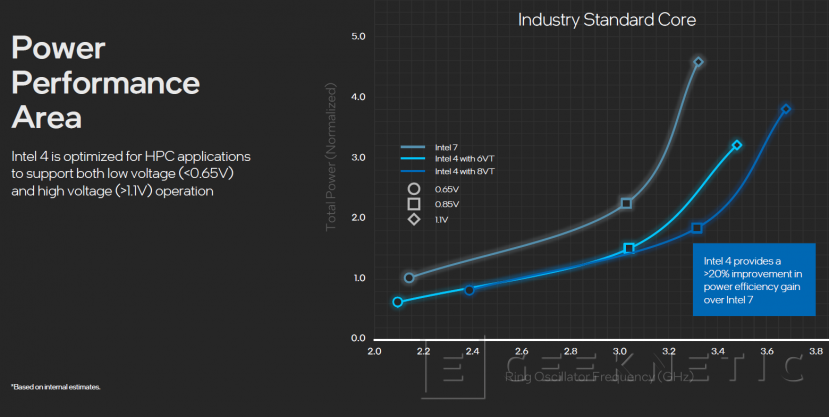

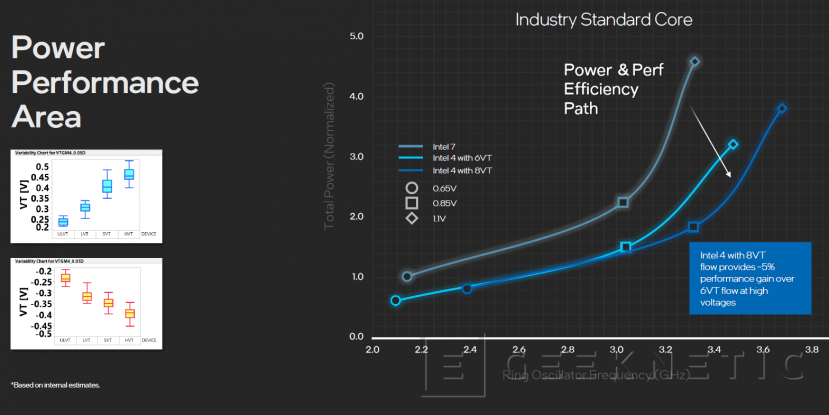

El proceso Intel 4 ofrece una eficiencia un 20% superior a Intel 7. Esto además se acentúa en aplicaciones de alto rendimiento, ya que permite operar a mayores frecuencias con menor consumo. Como la diapositiva siguiente confirma Intel 4 puede usarse tanto para chips de bajo voltaje, inferiores a 0,65V como portátiles y pequeños dispositivos, así como chips de voltaje superior a 1,1V, como vendrian ser los de alto rendimiento como sobremesa y servidores. Esto nos da a entender que podremos tener CPUs de escritorio y de servidor fabricados en Intel 4.

Otra de las ventajas es el uso de 8 tipos de voltajes. Lo habitual suele ser usar 6 tipos de voltajes cuando lanzas un nuevo proceso de fabricación, lo cual dificulta el diseño del chip y puede generar algunos cuellos de botella que tienen que superarse tocando la geometría o la resolución de los transistores. No suele ser hasta que se optimiza y mejora el proceso de fabricación que se permiten 8 tipos de voltaje. Con Intel 4 pueden permitirse de entrada ofrecer 8 tipos de voltaje, dando una ganancia de eficiencia adicional de un 5% al tiempo que facilitan el trabajo de los desarrolladores de los chips, como es en este caso los ingenieros que han desarrollado Meteor Lake.

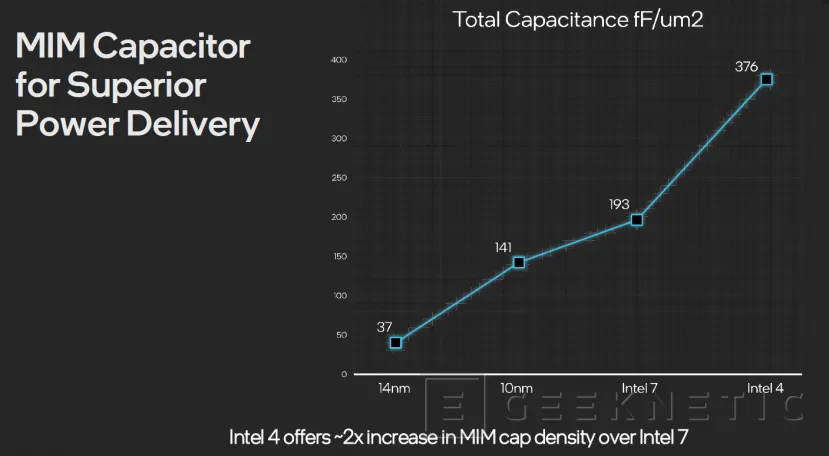

El proceso Intel 4 también les permite mejorar la entrega de electricidad de los condensadores MIM. Los condensadores MIM de Meteor Lake hechos con Intel 4 son capaces de proporcionar 376 fF / µm2 (femtofaradios por micrómetro cuadrado) con respecto a los 193 fF / µm2 que eran capaces de entregar los condensadores MIM del proceso Intel 7. Viene a ser prácticamente el doble.

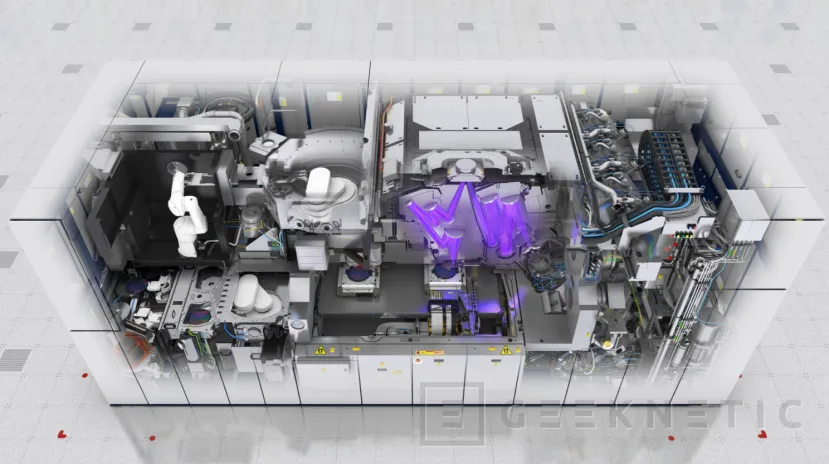

Máquinas EUV de ASML para Intel 4

Para fabricar Meteor Lake en Intel 4, Intel ha necesitado hacerse con la nueva maquinaria EUV de ASML, que es la misma que ya usan en las fábricas de TSMC y Samsung.

Cada una de estas máquinas cuesta unos 200 millones de Euros y requieren de 4 aviones Boeing 747 y 35 camiones para transportarlos a las fábricas de Intel. El uso de estas máquinas además requiere suelos reforzados y techos más elevados que las fábricas convencionales.

ASML es la única empresa del mundo que las fabrica, en Países Bajos, para todas las fundiciones del mundo que quieran hacer chips avanzados.

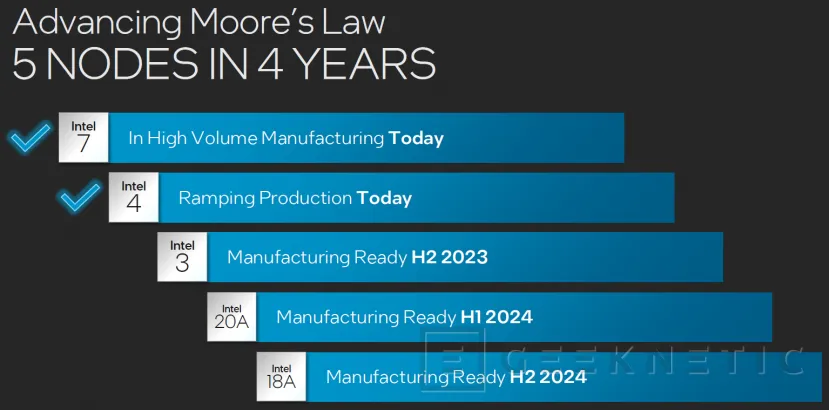

Los próximos procesos de fabricación de Intel

La llegada de Intel 4 forma parte de la promesa que hizo Intel desde la llegada de Pat Gelsinger al liderazgo de la empresa: Sacar 5 nodos en 4 años. Y es que Intel, que durante décadas fue la empresa más avanzada en procesos de fabricación, se había quedado estancada con el infame proceso de 10nm. Intel necesita acelerar la llegada de nuevos procesos de fabricación para volver a la vanguardia, tanto para sus propios productos como para los que fabriquen para terceros, y así retomar el trono que TSMC le ha arrebatado.

Intel 7, al final era una evolución de los 10nm de la nomenclatura anterior. Intel 4 sin embargo es un proceso totalmente nuevo, que requiere de EUV (Ultravioleta Extrema) con maquinaria nueva y supone un cambio radical en muchos aspectos de la producción que te mostramos más abajo.

Intel 3, con toda probabilidad mejorará ligeramente y optimizará lo conseguido con Intel 4 y debería estar listo este mismo año. El siguiente salto grande vendrá con los 20A, que es el primero que nos adentra en la era “Angstron”, dejando de lado la nomenclatura en nanómetros para siempre. El proceso Intel 18A, será el que asiente lo obtenido con Intel 20A, llegando ambos en 2024 si todo va bien.

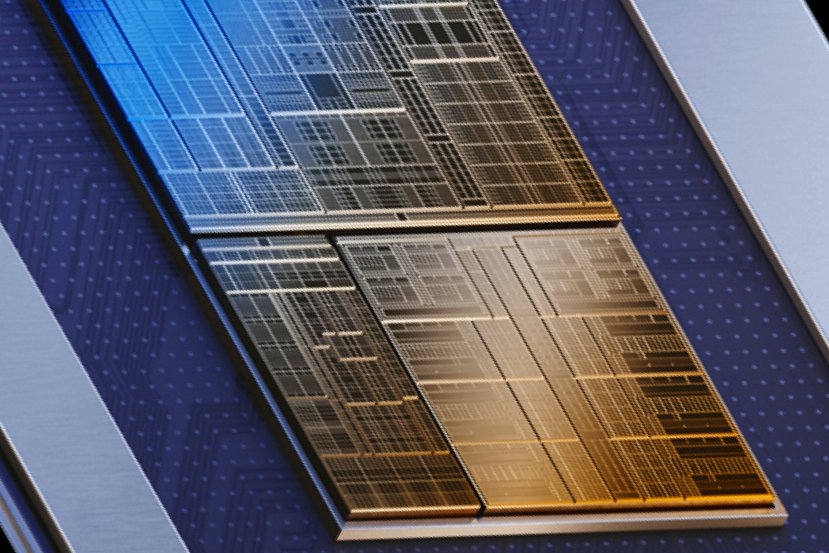

Durante nuestra asistencia al evento Innovation, aquí en San Jose, California estos días, Pat Gelsinger ha mostrado precisamente una de las primeras obleas de 20A para demostrar que lo podrán conseguir.

Fin del Artículo. ¡Cuéntanos algo en los Comentarios!