¿Cómo se hace una tarjeta gráfica? Visitamos la fábrica de ZOTAC

por Antonio Delgado 12ZOTAC y PC Partner

ZOTAC es uno de los fabricantes de tarjetas gráficas y mini PCs más conocidos del mercado. La línea de ordenadores compactos ZBOX es toda una referencia en el sector y sus gráficas personalizadas, como las gamas AMP! Extreme siempre han sido una de las opciones más cotizadas para los entusiastas del hardware.

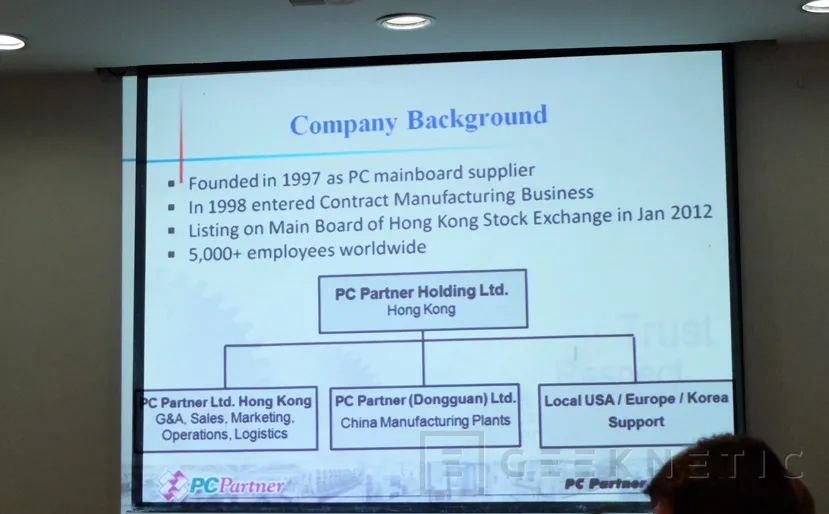

ZOTAC cumplió recientemente su décimo aniversario, la compañía nació en el año 2006 y su nombre surge de las palabras zona y tacto (zone y tact) . Pertenece al gigante PC Partner, una empresa de componentes de PC en activo desde el 1997 que fabrica también placas base, gráficas, mini PCs, tarjetas de memoria y productos para compañías de la talla de Microsoft, Dell, LG, HP, Samsung, Sony, Sapphire, ACER, AMD, Fujitsu, etc.

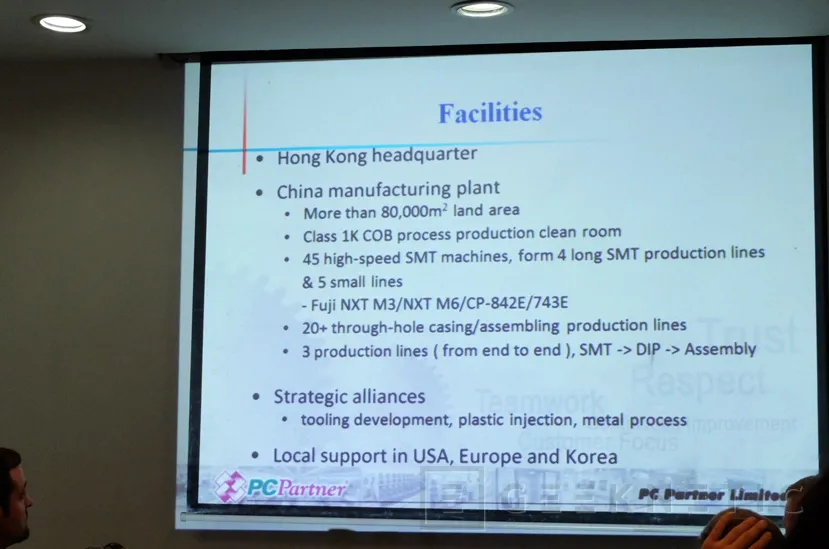

Hemos viajado a Shenzhen, en China, para conocer las instalaciones principales de fabricación de PC Partner y ver de primera mano cómo se fabrican las tarjetas gráficas de ZOTAC, desde las primeras fases de selección de componentes, pasando por el ensamblado automatizado y manual para finalizar con la fase de verificación, testeo y embalaje.

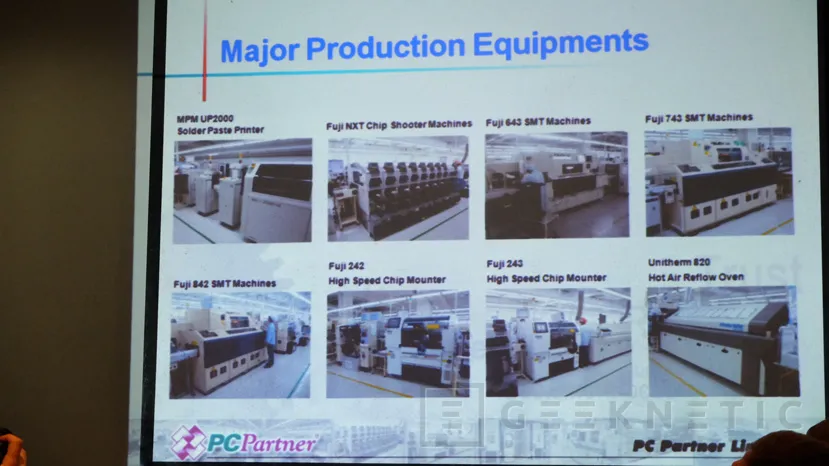

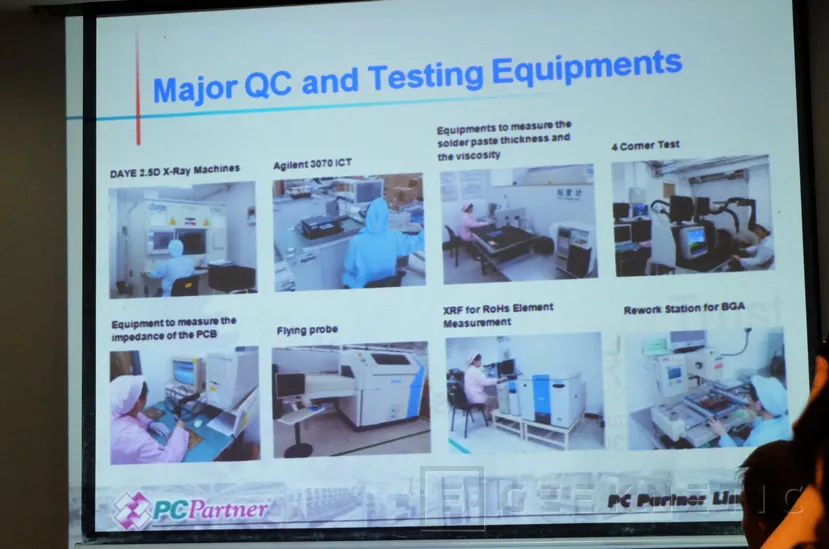

Las instalaciones cuentan con las últimas máquinas para ensamblar los componentes, como impresoras de pasta de soldadura MPM UP2000, colocadoras de chips (SMT) Fuji de varias clases (643, 743, 842), montadoras fuji 243 y 242, hornos de reflujo Unitherm 820, estaciones de testeo a tiempo real para juntas de soldadura, pruebas de resistencia, Rayos-X, electromagnetismo, acústica, limpieza por ultrasonidos, etc. Y todo ello con un equipo de profesionales que manejan las distintas máquinas del proceso y también las partes de ensamblado y verificación manual.

No suele ser habitual el ver cómo se fabrica de principio a fin componentes de nuestro ordenador, en este artículo os intentaremos mostrar los distintos pasos que ocurren en la fabricación de una tarjeta gráfica de ZOTAC dentro de las instalaciones de PC Partner.

En concreto, a través de esta línea de producción veremos en detalle cómo se ensamblan las gráficas de la compañía basadas en la GPU GTX 1060

Fase 1: Ensamblaje automatizado

El inicio de la producción de las GTX 1060 en la fábrica de ZOTAC comienza con la selección de los PCBS y de los componentes en la cadena de montaje. Cada gráfica tiene su propia línea de producción y absolutamente todas y cada una de las tarjetas gráficas de ZOTAC se fabrican en estas instalaciones.

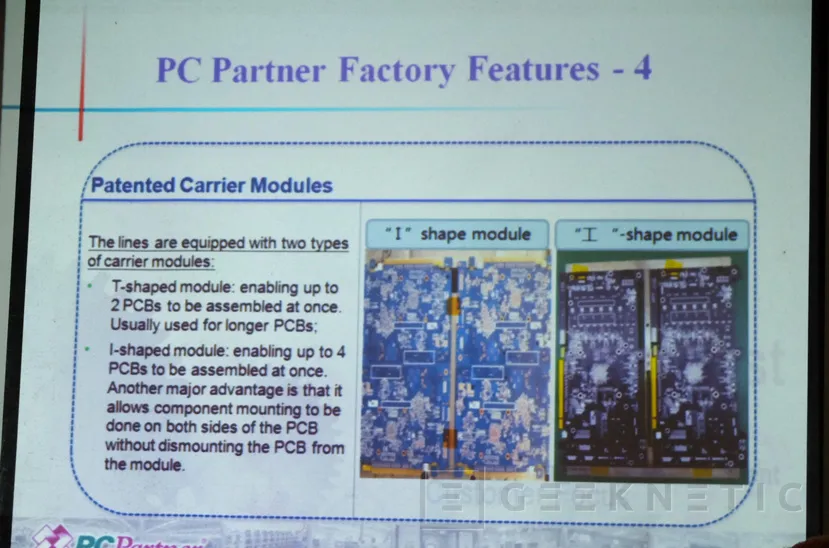

Los PCBs sin componentes son fabricados externamente con las conexiones internas necesarias, para su fabricación ZOTAC ha patentado una disposición de PCBs para poder ensamblar gráficas de dos en dos o de cuatro en cuatro dependiendo de su tamaño y ahorrar así espacio y tiempo. En este caso podemos ver como se utiliza una disposición de 2 PCBs unidos.

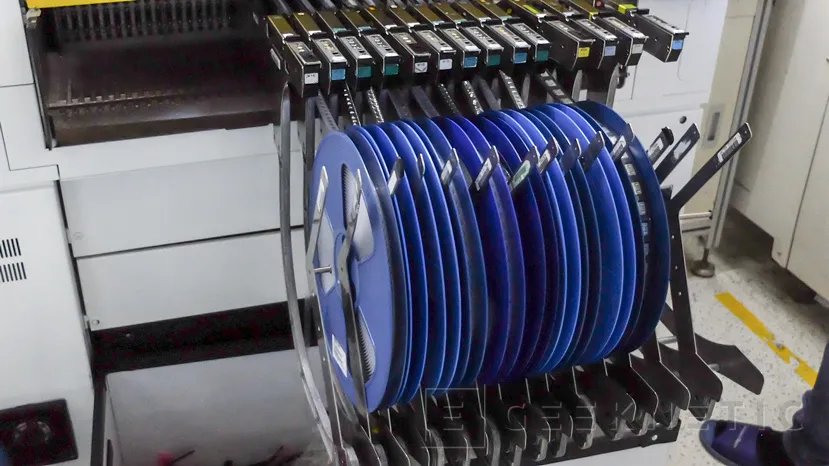

Los componentes necesarios en la parte automática del montaje se colocan en unas bobinas de manera manual para que las distintas máquinas puedan ir cogiendo los componentes directamente y ensamblándolos, mediante el uso de varias de estas bobinas es posible conseguir un flujo de trabajo ininterrumpido sin tener que detener la producción para cambiarlas.

Previamente, la pasta de soldadura se aplica con una máquina especial antes de comenzar a colocar y soldar los componentes.

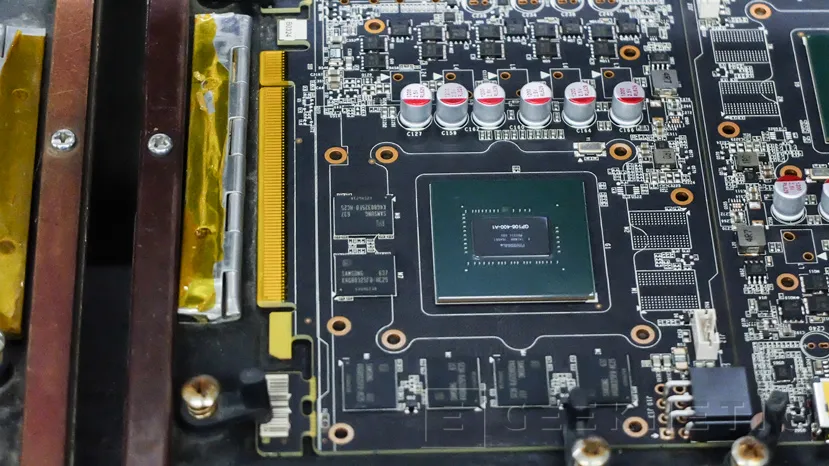

Una vez preparados, los PCB van pasando por distintas máquinas que se encargan de colocar los componentes automáticamente para, posteriormente, pasar a otra máquina donde se sueldan. Durante esta parte de la línea de producción, los PCBs repiten este proceso con distintos componentes, incluyendo la GPU.

Hay ciertos componentes con un tamaño más grande que deberán ser colocados manualmente en la segunda fase del proceso.

Una vez todos los componentes de la parte automatizada están colocados, se pasa a una máquina donde se comprueban que todo está bien y que todos ellos tienen la polaridad correcta, además, hay un paso manual donde se inspecciona visualmente y con herramientas manuales cada componente

Fase 2: Ensamblaje manual

Una vez se terminan de colocar los componentes más pequeños al PCB y también la GPU y todo ha sido verificado, la línea de montaje pasa a modo manual donde operarios especializados son los encargados de colocar los componentes de mayor tamaño, como por ejemplo, los condensadores y MOSFET de los VRM del sistema de energía de la gráfica o los conectores de corriente y de salida de vídeo entre otros.

Cada operario está especializado en unos tipos específicos de componentes.

Una vez se colocan todos los componentes más grandes, el PCB pasa a una gran máquina encargada de soldar de manera precisa cada parte. Al utilizar una máquina especializada, la soldadura queda mucho más precisa y se evitan problemas en ese sentido que podrían aparecer si se realizara de manera manual.

Posteriormente es necesario colocar los sistemas de disipación de las memorias, VRM y también de la gráfica, dependiendo de cada modelo de gráfica se utilizan unos u otros sistemas de refrigeración.

Tanto el disipador y sistema de refrigeración como la carcasa embellecedora y la placa que soporta los puertos se colocan y atornillan de manera manual

En el siguiente vídeo podéis ver de manera más clara las distintas partes manuales del montaje.

Fase 3: Verificación y testeo

Una vez se ha completado el proceso de fabricación automatizado y manual, toca la parte de verificación y testeo.

Todas y cada una de las tarjetas gráficas fabricadas por ZOTAC tienen que pasar distintas pruebas para verificar su correcto funcionamiento en distintas situaciones, ya sea de baja carga o con altas cargas de trabajo con test de estrés específicos

Muchos reconoceréis en las fotos y en el vídeo test y benchmarks que habréis utilizado alguna que otra vez, por ejemplo, podemos ver el Unigine Heaven, 3DMark o el mítico Furmark. Estos test se realizan por operadores en ordenadores con Windows y configuraciones convencionales.

Todas las gráficas tienen que pasar estas y otras pruebas de color, energía, funcionamiento, sonido, temperatura, etc.

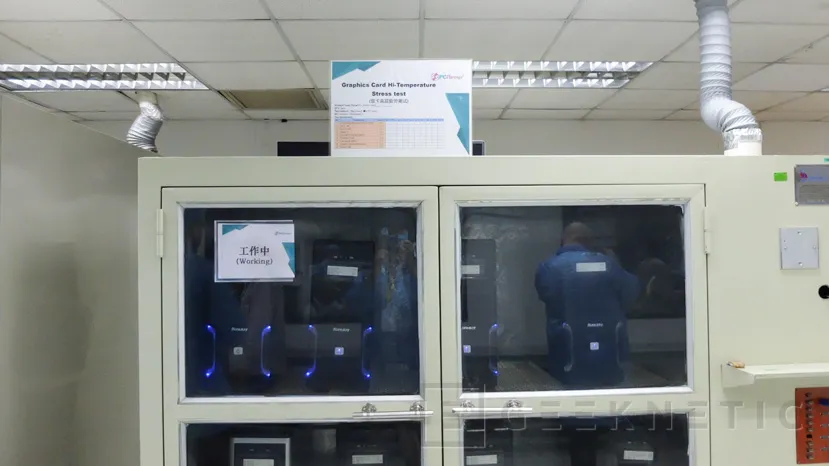

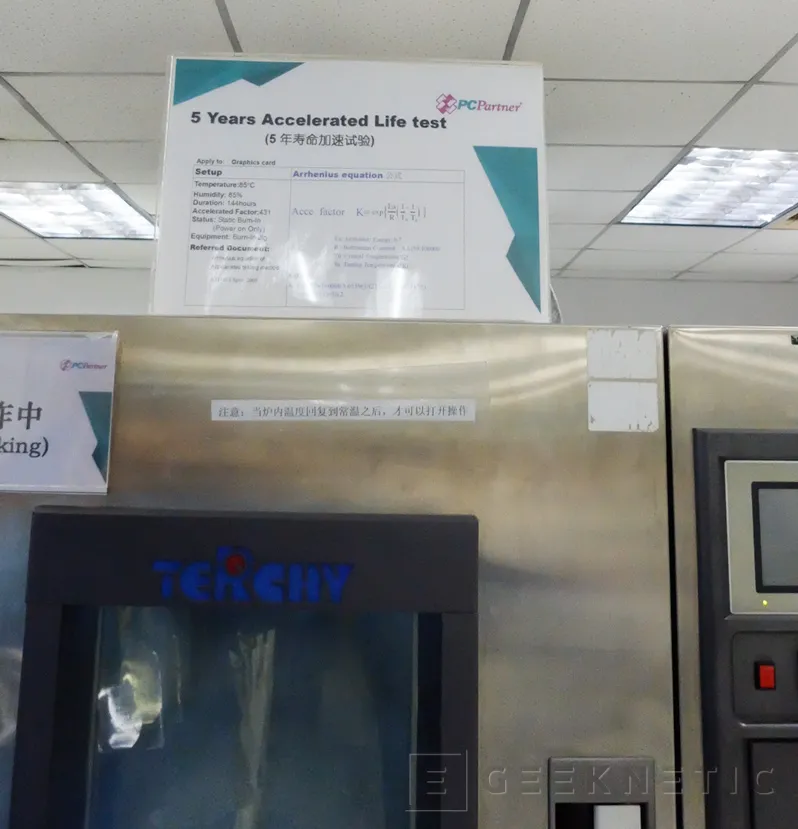

Además de estos test, de manera selectiva se realizan test de estrés avanzados como el de esta máquina que simula un uso intensivo de la tarjeta gráfica durante 5 años o la anterior máquina que coloca altas temperaturas en la tarjeta para verificar su resistencia,.

Otros test específicos comprueban la resistencia de una gráfica al polvo, estas pruebas se realizan en una máquina por la que se hacen circulas partículas mientras la gráfica funciona. También se cuenta con salas aisladas acústicamente para realizar los test sonoros de cada tarjeta.

Naturalmente, todas las gráficas de ZOTAC cumplen con las distintas regulaciones sobre emisiones electromagnéticas, y ello es verificado en la propia fábrica gracias a las instalaciones que la compañía tiene para tal fin. En salas completamente selladas se puede medir las emisiones de radiación electromagnética de cada producto.

En el siguiente vídeo podéis ver todos estos pasos incluyendo las salas de test acústicos y de radiación EM.

Finalmente, una vez la gráfica ha pasado por todos los test y verificaciones se pasa al proceso de embalaje, que también se realiza de manera manual.

Así que ya sabéis, si tenéis una tarjeta gráfica Zotac así es cómo se fabrican. Todos los modelos salen de estas instalaciones y, como podéis ver, cada tarjeta se fabrica con la más última tecnología y cada modelo se prueba individualmente para asegurar su correcto funcionamiento.

Fin del Artículo. ¡Cuéntanos algo en los Comentarios!