Intel Sustituirá el Sustrato Orgánico por el Cristal para seguir Cumpliendo con la Ley de Moore

por Antonio Delgado Actualizado: 14/09/2023Los Retos de La Ley De Moore

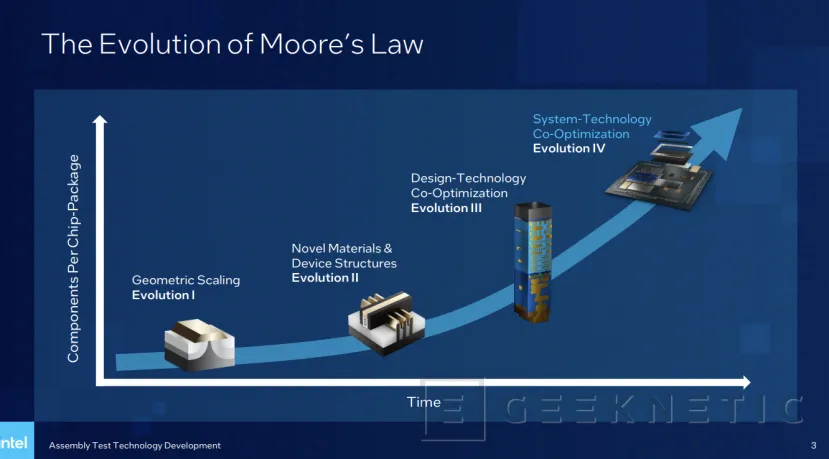

La Ley de Moore es un postulado realizado por uno de los fundadores de Intel, Gordon E. Moore, que indica que cada dos años se duplica el número de transistores que es capaz de integrarse en un procesador. A lo largo de los años estos postulados se han ido cumpliendo, sin embargo, conforme nos acercamos a procesos de fabricación más pequeños, los límites físicos del silicio y los materiales convencionales van haciendo más difícil mantener esta progresión con las tecnologías tradicionales y su evolución se ha ido ralentizando.

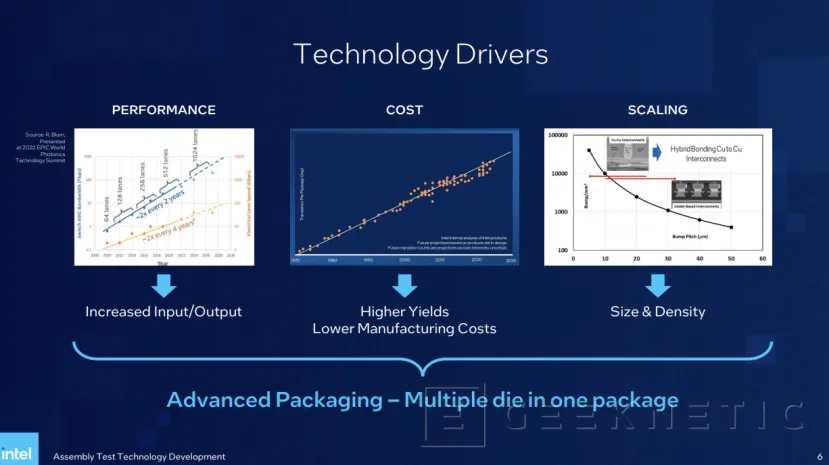

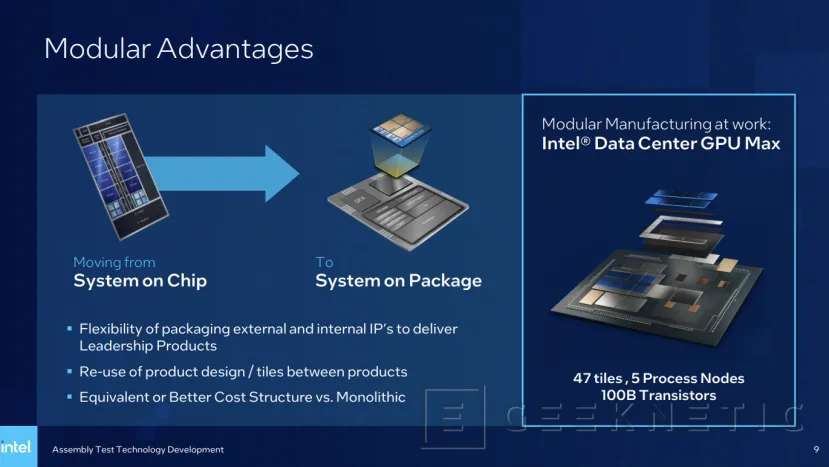

Las últimas tendencias en el mercado de los semiconductores han apostado por tecnologías de fabricación basadas en chiplets que combinan distintos Dies con funciones diferenciadas e integrados en un único chip, combinando distintos tipos de procesos de fabricación que se combinan sobre un sustrato que comunica a estas distintas "baldosas" para formar un procesador completo formado por varias partes.

Combinar varios de estos Dies o chiplets permite reducir los costes al fabricar por separado módulos más pequeños con los que se consiguen mayores yields (número de chips funcionales por oblea), al mismo tiempo que se pueden conseguir mayores escalabilidades en densidad y tamaño conforme se integran más o menos componentes en un único procesador.

Esto permite seguir aumentando la densidad de los procesadores generación tras generación para intentar cumplir con la Ley de Moore.

Las Tecnologías de Empaquetado Avanzado actuales de Intel

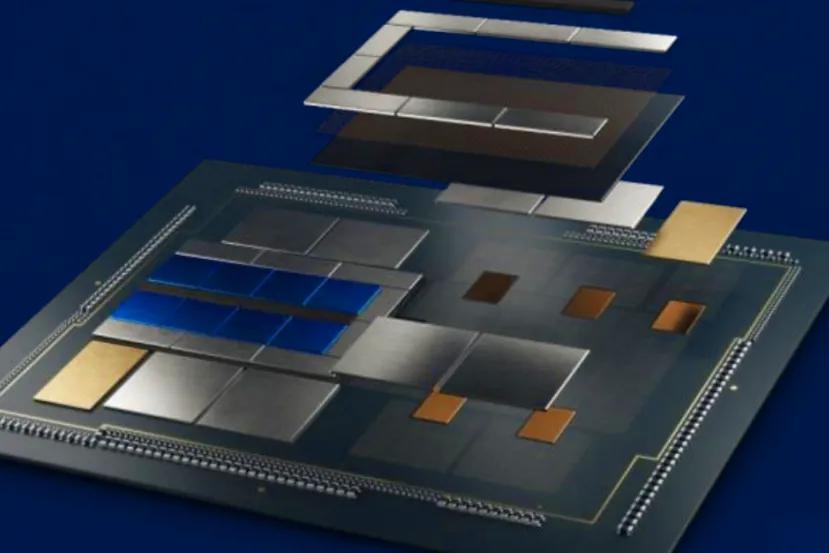

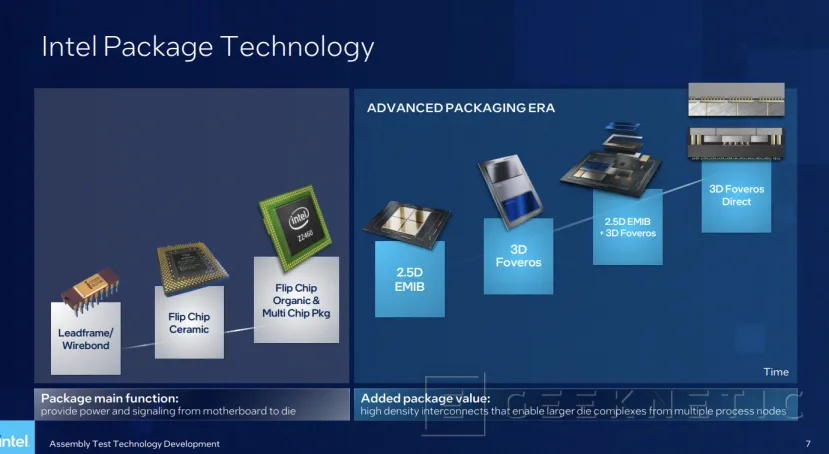

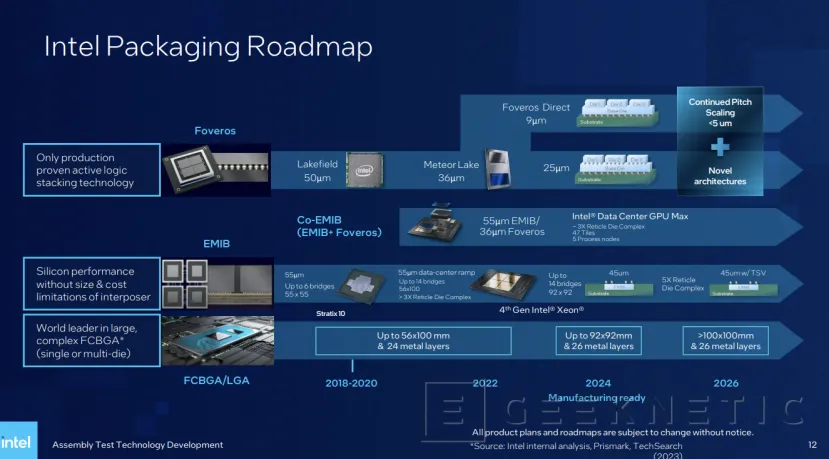

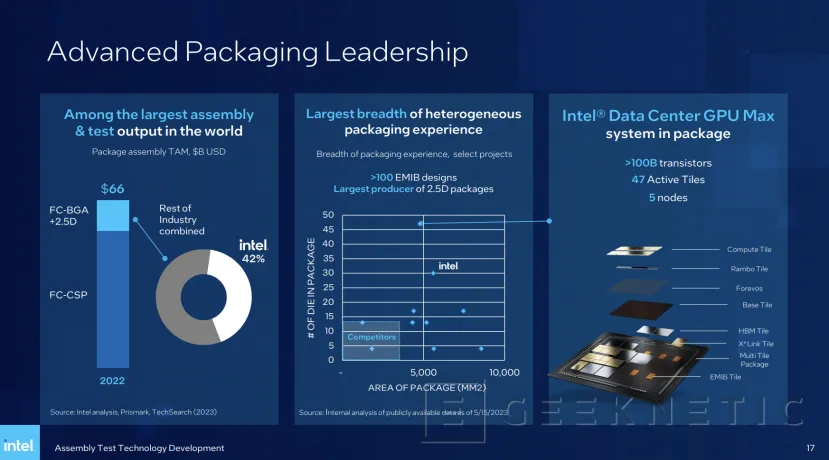

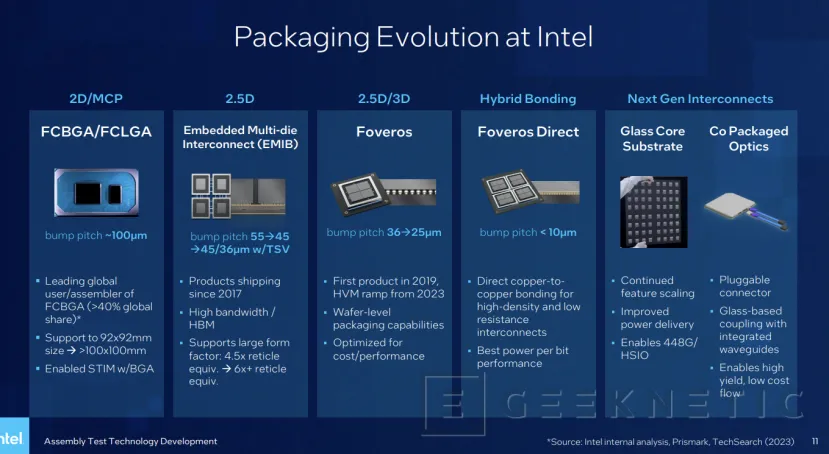

Intel ha entrado en lo que ellos denominan como la "Era del Empaquetado Avanzado", donde los chiplets han tomado la voz cantante y se han combinado con sistemas de interconexión de alta densidad que permiten unir entre sí Dies de distintos tamaños y procesos de fabricación. Desde la tecnología 2.5D EMIB hasta Foveros, tecnologías que se han utilizado en procesadores híbridos como Raptor Lake y combinado en 2.5D EMIB + 3D Foveros, hasta llegar a la tecnología más avanzada denominada 3D Foveros Direct.

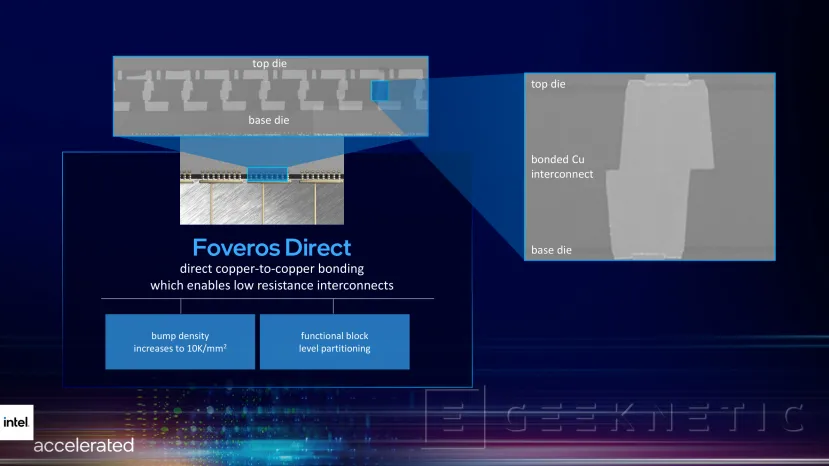

3D Foveros Direct introduce un sistema de interconexión directo de cobre que reduce la resistencia de las conexiones verticales que hay entre los distintos dies apilados.

Como decíamos, estas tecnologías se han ido integrando en distintos procesadores a lo largo de la historia, y en la actualidad se ha pasado de una tecnología de SoCs (System on Chip), a lo que podríamos denominad SoP (System on Package), donde los procesadores dejan de ser chips simples para convertirse en conjuntos de múltiples chips funcionando a la vez en un mismo empaquetado.

Un ejemplo de esto es la GPU para centros de datos GPU Max, más conocida como Ponte Vecchio, donde se han integrado nada más y nada menos que 47 "baldosas" o chiplets, con 100.000 millones de transistores y la combinación de 5 procesos de fabricación diferentes. Se trata del chip más complejo creado por la compañía y que, sin duda, marca el camino de cara al futuro de la supercomputación y la aplicación de los empaquetados a la hora de crear nuevos procesadores cada vez más capaces.

Crear un chip de estas características en un único proceso de fabricación sería muchísimo más costoso y difícil que combinar distintos chips con diseños más básicos.

Intel es una de las pocas compañías que cuenta con su propia capacidad de fabricación con nodos avanzados, junto a TSMC y Samsung. En la actualidad, el conocido fabricante de procesadores ofrece tres tecnologías de empaquetado. Por un lado tenemos 2.5D EMIB, utilizada en los procesadores de cuarta generación Intel Xeon Sapphire Rapids, EMIB permitirá conseguir los mayores volúmenes de empaquetado para centros de datos.

La siguiente generación de Foveros se estrenará con Meteor Lake, la decimocuarta generación de procesadores Intel Core.

Finalmente, la combinación de 2.5D EMIB y 3D Foveros dará lugar a las GPUs Intel GPU Max "Ponte Vecchio", consiguiendo el empaquetado más avanzado de la historia con estos chips que combinan 47 dies con 5 procesos de fabricación distintos al mismo tiempo.

De cara al futuro, la mencionada tecnología 3D Foveros Direct con conectividad directa de cobre entre capas ofrecerá un mayor rendimiento a la hora de interconectar los dies y, en consecuencia, del chip final.

Los primeros clientes de Intel que harán uso de las nuevas tecnologías avanzadas de empaquetado de Intel será la división de servidores AWS de Amazon. Por otro lado, los clientes potenciales suponen también el top 10 de las empresas de semiconductores sin capacidad de fabricación propia.

El Cristal sustituirá al material orgánico en la próxima generación de Empaquetados de Intel

Y para la próxima generación se introducirán nuevos materiales, como el sustrato de interconexión basado en un núcleo de cristal y conexiones ópticas.

Esta tecnología permitirá una mayor escalabilidad y conseguir el seguir cumpliendo con la Ley de Moore con mayores densidades, algo que, para entonces, será difícil de conseguir con los materiales actuales.

Los empaquetados actuales basados en materiales orgánicos empiezan a mostrar una ralentización en el escalado, y pasarse al cristal permitirá mayores escalados de cara al futuro. El cristal tiene una estabilidad dimensional mayor, lo que supone que se evitan problemas de dobleces o reducción del tamaño a la hora de crear chips a pocos nanómetros. La idea de Intel es que el cristal sustituya a las soluciones orgánicas actuales manteniendo la compatibilidad con los diseños, permitiendo seguir utilizando diseños ya planeados con esta nueva tecnología.

De cara al usuario, el uso del cristal permitirá chips más potentes y eficientes, con menores tamaños y facilitando la fabricación, lo que reducirá costes.

Actualmente, no se puede integrar todavía este tipo de interconexión basada en sustratos de cristal debido a que la tecnología necesaria para trabajar con este material es muy distinta a la tradicional. Pero en el futuro será una necesidad.

Además, Intel planea que su sistema de empaquetado basado en capas de interconexión de cristal sea compatibles con chips de silicio convencionales, lo que permitirá crear procesadores y chips para otras compañías que utilicen diseños tradicionales.

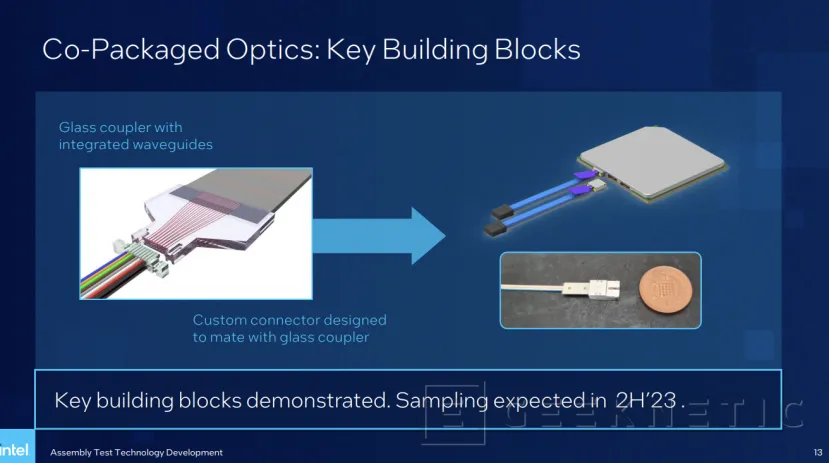

En cuanto al sistema de conectores ópticos, se utilizará también el cristal como material y permitirá conectar procesadores y chips directamente con cables con elevados anchos de banda en sistemas rack y servidores de altas prestaciones, por ejemplo.

Este sistema de interconexión óptico permitirá unir chips mediante un conector propio, se empezarán a enviar módulos de prueba a los largo de la segunda mitad de este año.

Fin del Artículo. ¡Cuéntanos algo en los Comentarios!